近日,红旗一体压铸中后地板开发项目首台整车顺利下线。项目白车身中后地板采用一体压铸技术,首次实现了大型一体压铸零件车身试制。

产品工艺方案验证

一体压铸中后地板白车身试制技术涉及SPR、铝点焊、高强度拉铆等多种轻量化车身连接工艺。新的连接工艺与传统点焊工艺在设备、工艺方案、工装方案、工艺参数等方面都有很大的不同,对试制工作带来了极大的挑战。

连接工艺试验验证

试制团队对产品连接结构进行分析,梳理出涉及新工艺的全部连接组合。在产品连接前,制备相应的连接试样,并对每种组合进行金相和力学性能工艺试验,通过多轮工艺试验最终确定最优的连接参数,为后续产品的连接提前锁定设备选型和工艺参数。

试制过程质量管控

在产品试制前,团队通过对正式零件进行连接试验,对整个新工艺连接性能进行摸底。针对试验结果,结合试制样车用途,分批次分步骤制定应对方案和措施,确保车身连接点合格率逐步提升,车身满足各类试验需求。

团队通过不懈地研究分析,最终实现新工艺连接点合格率大于95%,满足产品验证要求,为后续试验的进行奠定了基础。过程中对产品和工艺的验证,为后续大型一体压铸白车身量产提供了技术支撑。

一体化压铸,即利用大吨位压铸机将多个零部件一次压铸成型,既避免了大量复杂的连接工艺,又提升生产效率,降低成本。特斯拉率先采用一体化技术;2021年,蔚来等造车新势力积极跟进;2022年以来,特斯拉实现一体化车身压铸件的量产,沃尔沃、大众、长安等传统车厂也开始布局,一体压铸趋势渐明,中国汽车材料网带您一起梳理国内外车企一体化铸造的进展。

01 国外车企进展

特斯拉

2022Q1财报交流会上表示特斯拉德州奥斯汀工厂在后地板的基础上,增加前地板(前纵梁)的一体化压铸,前后地板的零部件数量从171个减少至2个,焊点数量减少了超过1600个。

2022年4月特斯拉柏林工厂配备8台“超级压特机",5月特斯拉采用IDRA集团推出的9000吨级Giga Press巨型压铸机生产Cybertuck,进一步简化汽车生产流程。7月份开始的特斯拉上海超级工厂改造计划,其中负责生产ModelY的二期产线已于7月16日率先完成改装工作,完成改造的ModelY产线已用一周时间爬升至2000辆/日的产量,8月产量已稳定在每天2200辆左右。

沃尔沃

2022年2月沃尔沃汽车宣布,瑞典Torslanda计划于2023年开始建造新工厂,2025年投产。沃尔沃将在工厂中引入一些新的、更可持续的技术和制造工艺。其中包括引入大型铝制车身部件铸造工艺。根据相关资料显示,沃尔沃计划在新工厂开展一体化后地板的生产,大约在2025年将此零件应用于全新的全电动平台。而第一款产品将会在后期公布。目前,已经开发出了一种免热处理的铝合金材料来满足新工艺。而且该公司正在研究含有再生铝的合金,以利于可持续发展。

沃尔沃下一代纯电车型一体式压铸车身

沃尔沃下一代纯电车型一体式压铸车身

2022年5月,沃尔沃与布勒Buhler签订超大型压铸单元一锁模力8400T的CARAT 840超大型两板压铸机项配机型。

大众

2022年5月大众卡塞尔压铸厂已经成功地在一台4400吨的压铸机上铸造了车身后底板,为未来SSP(可扩展系统平台)电动装置平台的高度创新的平台部件奠定了基础。研发团队仅用2分钟就成功地将这个大型铸件(1.6米×1.5米)以4400吨的锁模力压铸成功。未来的一体化铸造件取代了大约30个单独的部件,总共节省了10千克的重量。该技术目前正在为大众Trinity车型进行测试,其中SSP是第一次使用。

大众汽车铝制车身后底板

大众汽车铝制车身后底板

奔驰

2022年1月奔驰发布一体化压铸成果,性能提升显著。奔驰全球首发最新科研成果—VISION EQXX,其中最大的创新在于车身的后部及前部塔顶应用了仿生工程结构部件,整个车身后部是由一块独立完整的铝合金铸件形成。与传统工艺相比,车身后部的刚性得以大幅提高,并有望减轻15-20%的重量。

奔驰一体化压铸车身仿生工程结构部件

奔驰一体化压铸车身仿生工程结构部件

02 国内车企进展

蔚来

2022年4月一体化压铸后地板已完成白车身安装下线,ET5使用超高强度钢铝混合车身,使车身后地板重量降低30%,后备箱空间增加7L,整车抗扭刚度高达34000N·m/deg。2022年08月24日蔚来首款采用一体化压铸站构件车型ET5将量产。蔚来汽车多款SUV新车型将采用一体压铸成型的后地板(非分片式)。2022年9月蔚来引入新供应商以解决一体化压铸供应瓶颈。

高合汽车(华人运通)

2022年2月华人运通高合汽车与拓普合作的一体化超大压铸车身后舱下线。本次7200T压铸机生产的超大型结构件长宽分别近1700mm和1500mm,实现15~20%的减重,整个开发周期缩短1/3。材料方面,合作方TechCast™高强韧性免热处理铝合金材料可以避免因热处理带来的零件尺寸变形及表面缺陷等问题,流动性高于同级别材料15%以上、强塑积高出30%以上,保证了整车碰撞等性能达到更高维度。

图3-170一体化超大压铸车身后舱

图3-170一体化超大压铸车身后舱

高合HiPhiZ首个白车身于2022年4月正式下线,8月正式发布采用一体化超大车身后舱结构件的新车型。

塞力斯(小康)

2022年1月7小康股份投资者交流会信息显示,预计在今年二季度末或三季度初将会推出一款新的大型SUV;同时,公司正在研发一款全新的大尺寸SUV,预计会在2023年发布。此外,今年还将会有问界M5的纯电版推出。小康股份还表示,预计今年年底到明年上半年,会实现一体化压铸车身。目前已经进入全面研发阶段,一体化压铸车身的应用将会减轻车身重量。

长安

2022年6月长安汽车一体式前机舱后地板压铸项目招标。2022年07月21日车身一体化压铸能力建设项目环评。新建一体式前舱、后地板车间,形成一体式前舱。后地板年产28万套的生产能力。

2022年08月26日伊之密中标中国长安车身一体化压铸项目。

2023年1月15日中国长安超大型一体化压铸车身结构件成功试制。中国长安底盘事业部轻量化团队会同长安汽车制造中心铸造工艺所团队奔赴宁波北仑,联合供应商对历时半年进行协同设计、制造的一体化前机舱铸件(模具尺寸3300mm×2800mm×2000mm,重量约120吨)模具装配、合型、熔炼、压铸单元及自动化等各个环节亲自进行把控指导,为试制一体化前机舱铸件做足准备。首个一体化前机舱铸件于2023年1月15日晚成功产出。

极氪

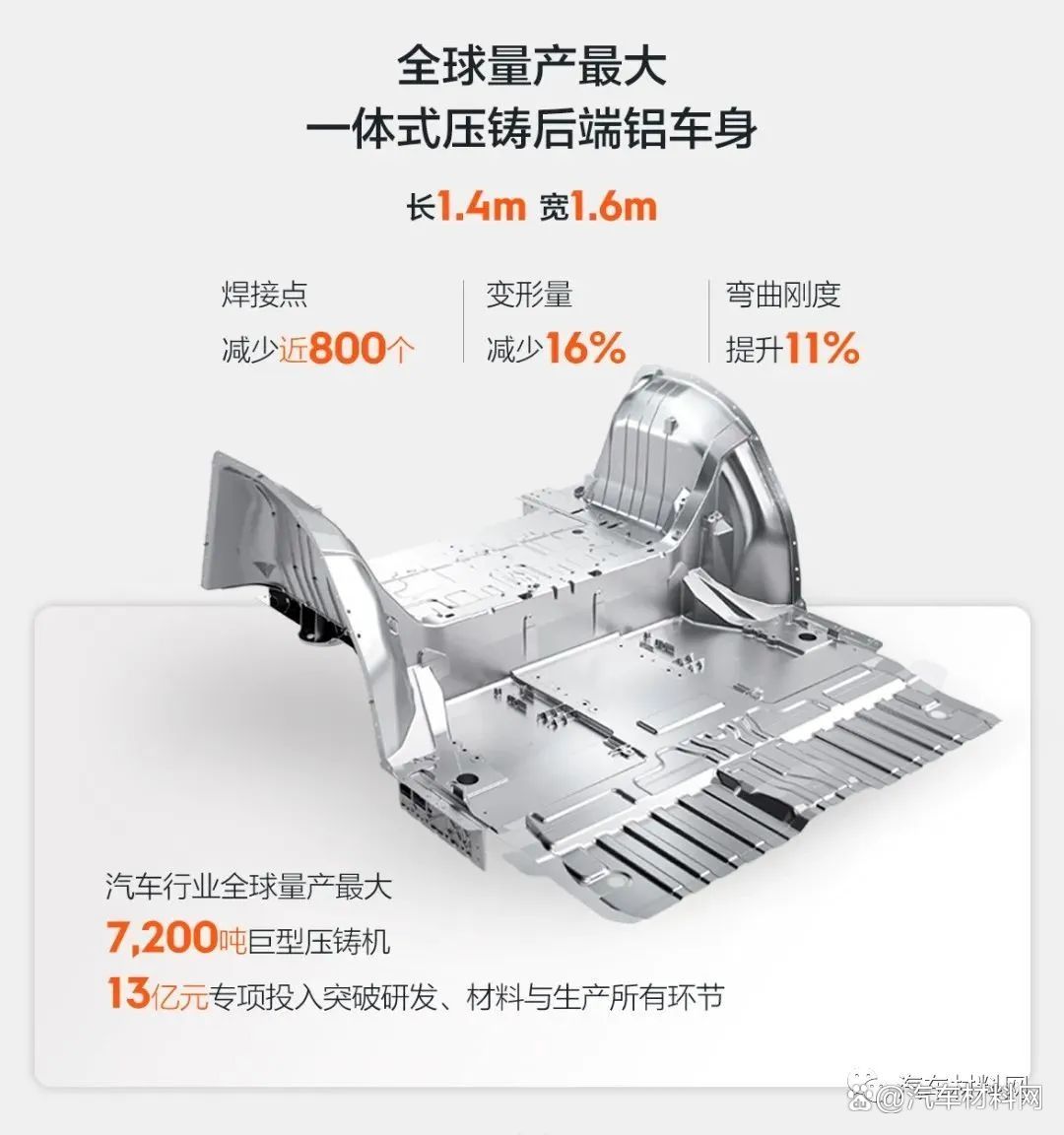

2022年11月,基于SEA浩瀚架构打造的纯电动MPV极氪009正式上市。极氪009整车车身扭转刚度达到36450N·m/deg,是传统MPV的3倍以上,成为史上最刚的MPV。极氪009打造了720°全方位安全盔甲。在传统MPV最为薄弱的车尾,极氪通过汽车行业全球量产最大的7200吨巨型压铸机,为极氪009成功打造全球量产最大一体式压铸后端铝车身(长1.4m,宽1.6m),焊接点减少近800个,在遇到冲击时变形量可减少16%,弯曲刚度提升11%,有效保护后部安全。

与此同时,极氪009的一体式压铸后端铝车身,通过创新的四段式碰撞分区策略,设置了两段式可拆卸的缓冲结构,帮助用户更好的降低了碰撞后的维修成本。为了实现一体式压铸这一革命性的技术突破,极氪专项投入13亿元,涵盖了从材料革新到生产制造的所有环节。据了解,极氪009车身后地板7200吨级锁模力巨型压铸机为力劲集团设计制造。立石科技为极氪009车身后地板提供了全自动压铸工业机器人系统集成。一体压铸模温控制系统则由苏州奥德高端装备股份有限公司提供。这也是一体化压铸车身在继纯电动轿车、皮卡、SUV之后,首次应用于豪华纯电MPV多用途汽车。

小鹏

2023年5月小鹏汽车公布了其前后车身一体化压铸生产线。

在“行云直上”小鹏汽车2023技术架构发布会上,小鹏正式发布了实现无人驾驶前的高端智能电动汽车终极技术架构——SEPA 2.0“扶摇”全域智能进化架构。诞生于“扶摇”架构的首款车型为小鹏G6。“扶摇”架构采用国内目前唯一量产的前后一体式铝压铸车身,前后一体压铸集成零件数161个,车身结构,一次压铸成形,最大锁模力可达12,000吨。

凭借该工艺,其整车扭转刚度大幅提升至42,000N·m/deg,比传统车身提升50%,更大程度提升车身安全性。

在电池方面,“扶摇”架构采用了CIB电池车身一体化技术,将电池包上盖当作车身地板,降低整车质心高度的同时节省5%垂向车内空间,让乘坐更舒适、操控稳定性更强。简单理解,CIB电池车身一体化技术直接将电池包安装在底盘之上,让车身、电池和底盘融为一体,大幅提升电池包的能量密度。新一代CIB电池车身一体化技术可以形成类蜂窝铝板的"三明治"坚固结构。这对比传统技术形式少了一个车身地板,同时在结构上更简洁,带来空间、结构、安全方面的优越性。

03 总结与展望

在特斯拉2019年提出“一体铸造”技术,一体化压铸引发了汽车生产制造革命。通过集成化制造的方式实现多个零部件的一次性成型,弥补了铝合金结构件在传统汽车生产工艺下的诸多弊端,是未来汽车提升用铝量,追逐轻量化的绝佳选择。目前一体化压铸工艺助力铝合金车身向中低端车型渗透,2025年市场空间有望进一步突破。长期来看,未来一体压铸行业将呈现整车厂自制与国内第三方压铸厂合作模式共存的格局,并且国内第三方压铸厂有望占据更大市场份额并成长为全球性龙头。