确定模具分型面

分型面的设计和选择是压铸模设计中的一项重要的工作。

为了加工和组装成型零件,以及安放嵌件和其他活动型芯,也为了将成型的压铸件从模体内取出,必须将模具分割成可以分离的两部分或几部分。在合模时,这些分离的部分将成型零件封闭为成型空腔。压铸成型后,使它们分离,取出压铸件和浇注余料以及清除杂物。这些可以分离部分的相互接触的表面称为分型面。

在一般情况下,模具只设一个分型面,即动模部分与定模部分相接触的表面,这一表面称为主分型面。但有时由于压铸件结构的特殊需要,或使压铸件完全脱模的需要,往往增设-一个或多个辅助分型面。

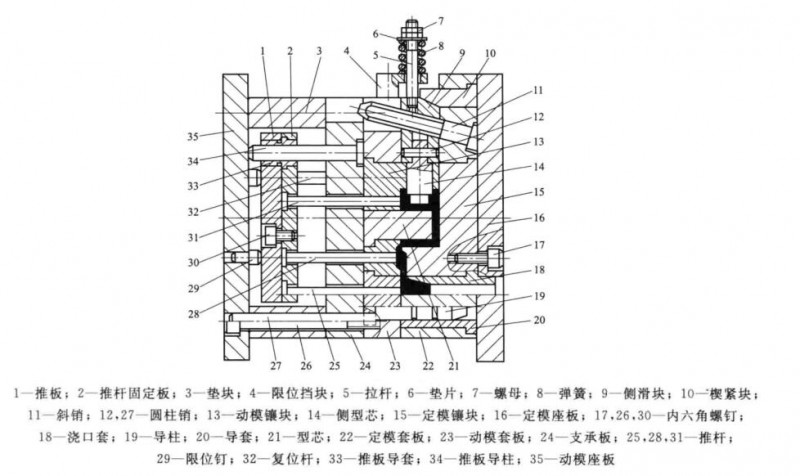

模具结构简介

典型压铸模结构图 压铸模术语 GB/T 8847-2003

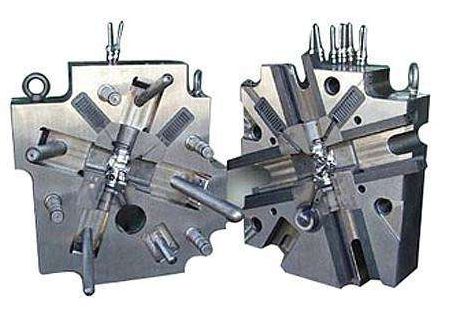

压铸模具在压铸生产过程的作用

金属压铸模在压铸生产过程中的作用如下。

①确定浇注系统,特别是内浇口位置和导流方向以及排溢系统的位置,决定着熔融金属的充填条件和成型状况。

②压铸模是压铸件的翻版, 它决定了压铸件的形状和精度。

③模具成型表面的质量影响压铸件的表面质量以及压铸件脱模阻力的大小。

④压铸件在压铸成型后,易于从压铸模中脱出,避免在推出模体后变形、破损等现象的发生。

⑤模具的强度和刚度能承受压射比压以及内浇口金属液对模具的冲击。

⑥控制和调节在压铸过程中模具的热交换和热平衡。

⑦压铸机成型效率的最大限度发挥。

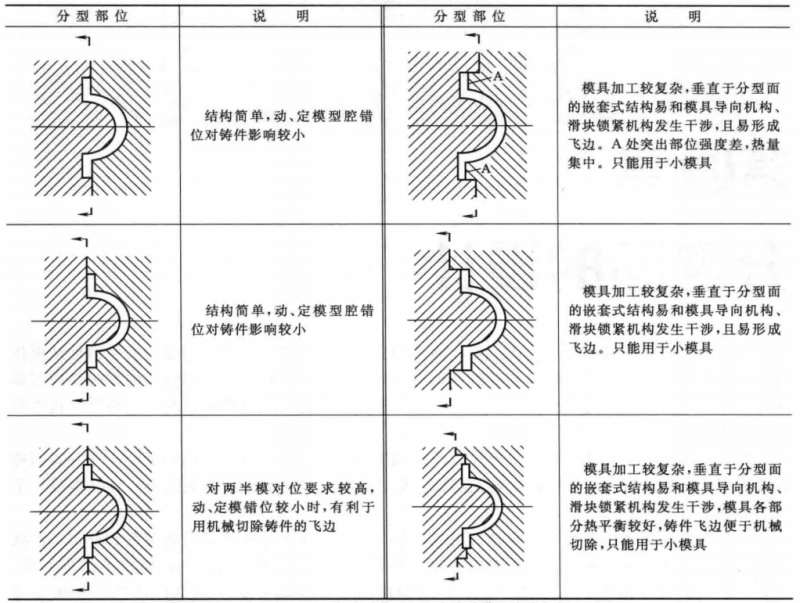

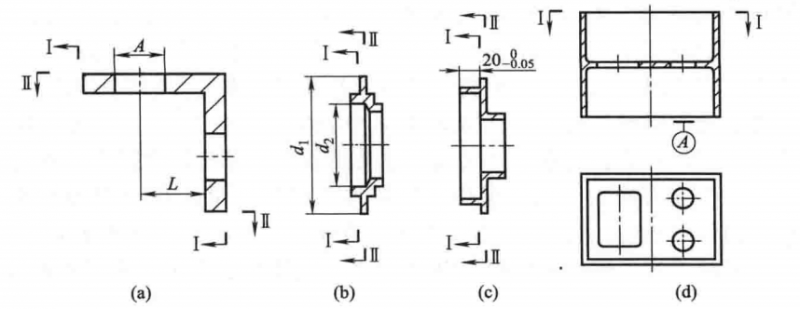

单分型面的基本部位归纳

一般的产品都是在这基础上稍作变化。

分型面的基本部位归纳

除了单一的分型面,还有双分型面,又称三板模。三板模对于接近园型,中心有大孔产品,对比侧进浇,往往有较好的填充质量提升。

分型面选择的原则

1.分型面力求简单,易于加工。能平放的不竖放,能直线的不曲线

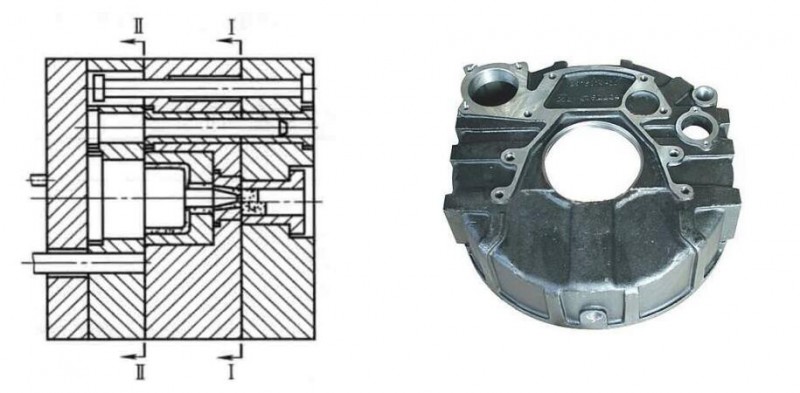

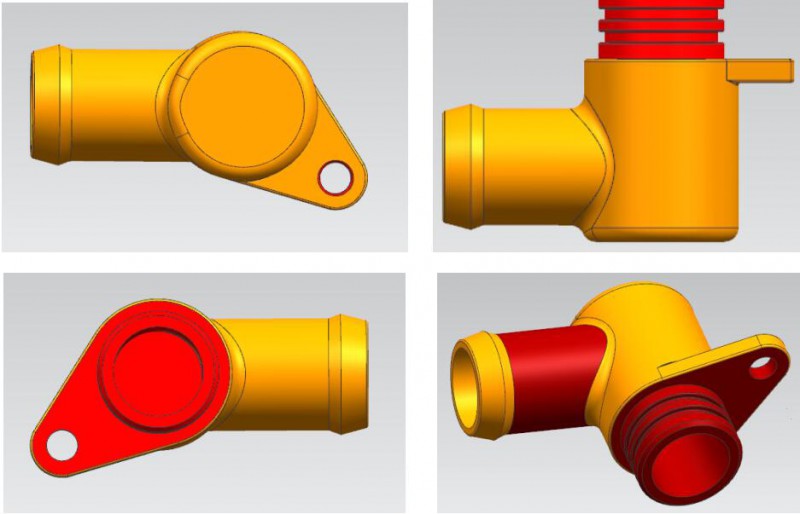

分型面选择的案例-某汽车零件

零件尺寸:80x60X40

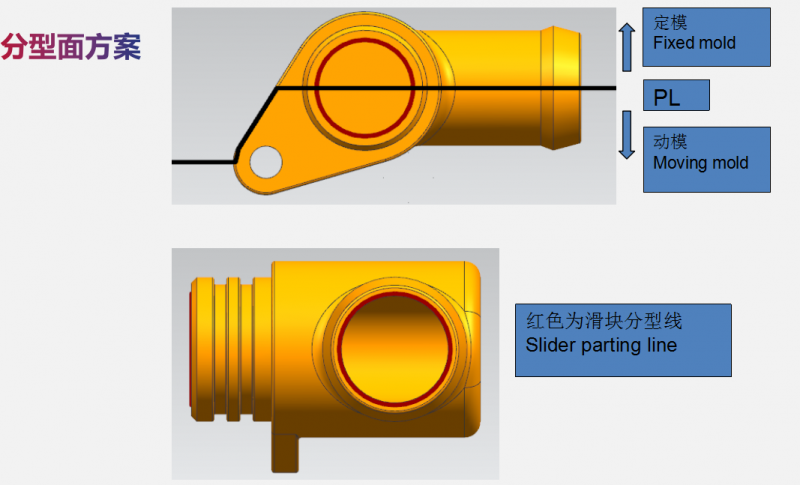

分型面方案1

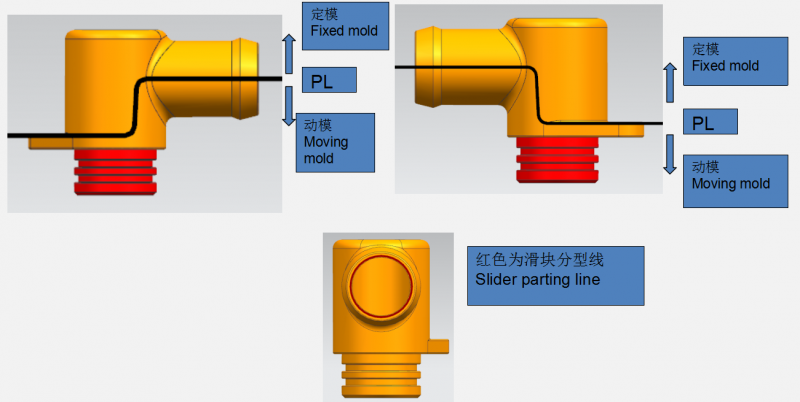

分型面方案2

提问:与方案1比较,想想有什么不同的模具布局?

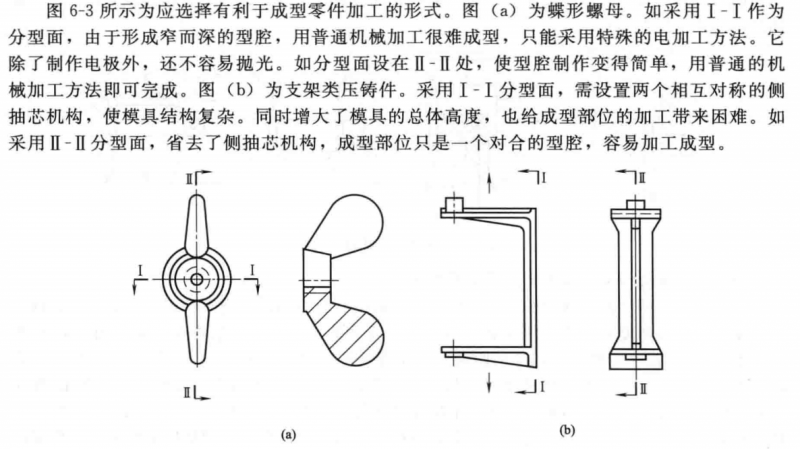

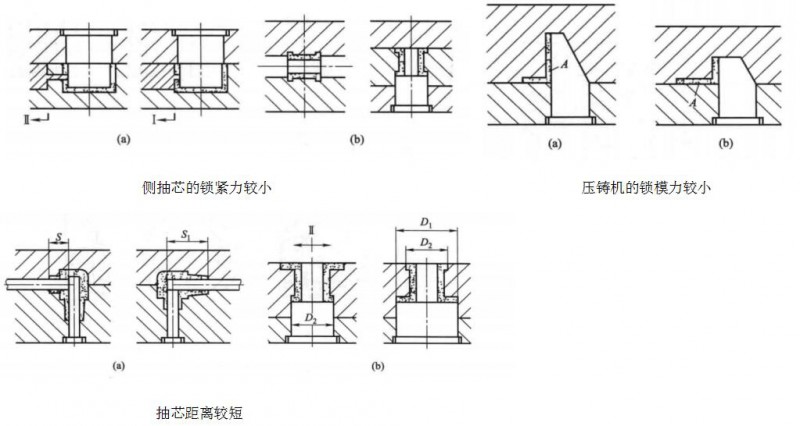

2.有利于简化模具结构

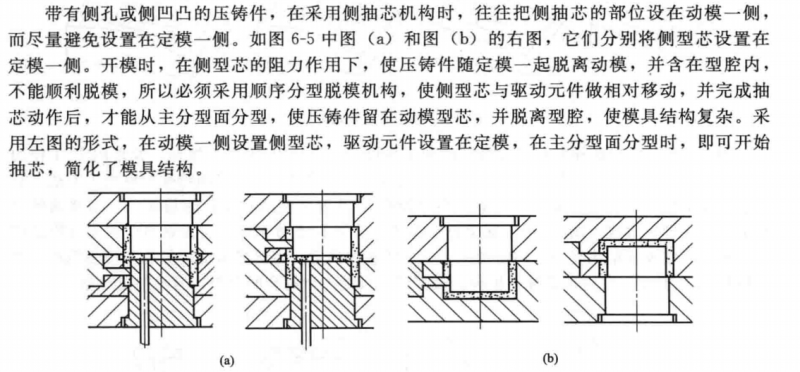

侧抽芯尽量放动模,有利于压铸生产的顺利进行

3.容易保证铸件的精度和外观质量要求

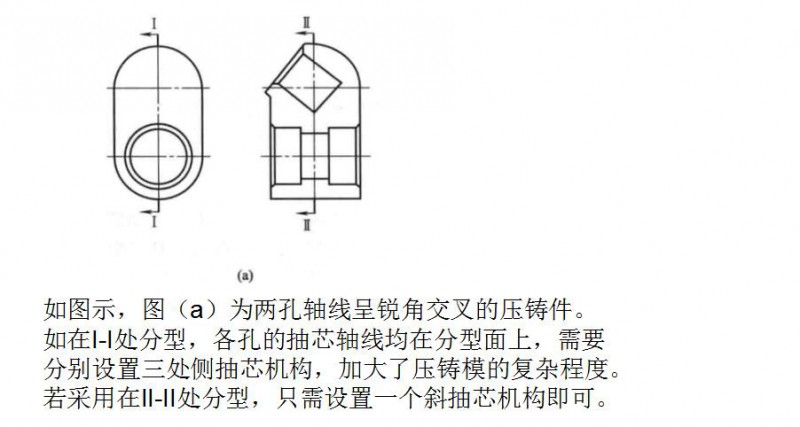

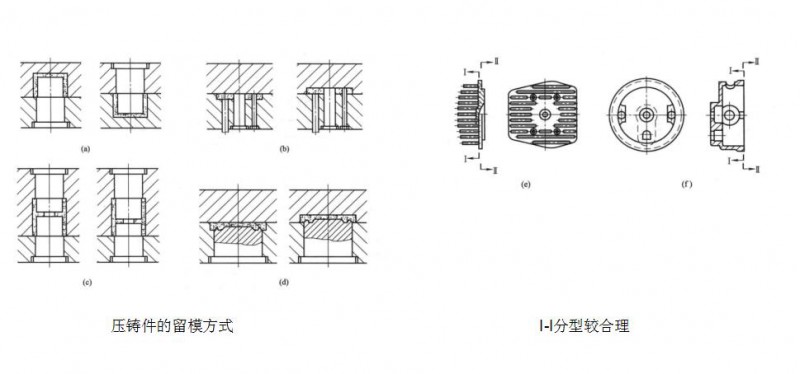

II-II分型面较合理

4.有利于浇注系统和排溢系统的布置

应结合金属液的流动特点,对浇注系统的布局,比如内浇口位置、导流方向、设置溢流槽和排气道的位置,进行综合分析和考虑。

一般情况下,应将分型面设置在金属液流的终端。

左图/I-I分型面较合理

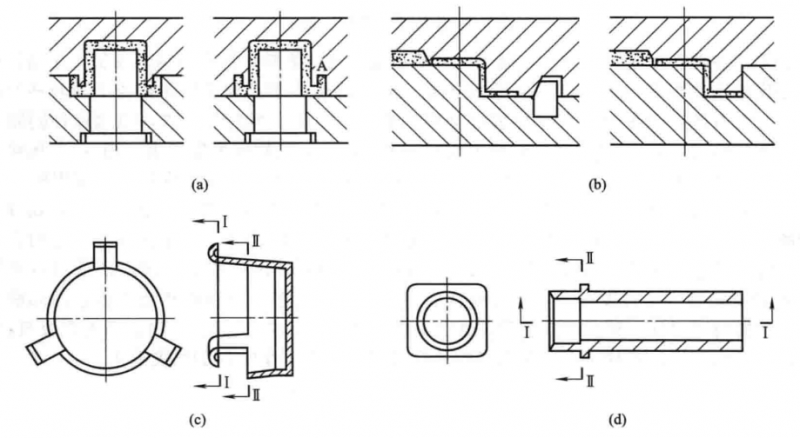

5.开模时保证压铸件留在动模一侧

6.考虑压铸成型的结构协调

总结

1.压铸模具是用于生产压铸件的,根据压铸件的结构特点、使用性能,结合模具加工的工艺性,合理选择模具的分型面、型腔数量、压铸件的抽芯和推出形式。

2.压铸模具是交压铸车间生产的,适应压铸生产各项工艺要求,选择符合压铸工艺要求的浇注系统,特别是内浇口位置和导向,应使金属液流动平稳、顺畅,有序地排出型腔内的气体,以达到良好的充填效果和避免压铸缺陷的产生。

3.压铸模具总体力求简单、实用、安全、经济。