驱动电机功能集成外壳体

作者:FRANZ JOSEF FEKUS,法兰克福,DIRK SCHNUBEL,DILLINGEN, PAUL BERNSTEINER,RICARDO FERNANDEZ GUTIERREZ,林茨,奥地利,MICHAL LUSZCZAK,BIELSKOBIALA,波兰

概述:

在二氧化碳排放方面遵守未来的限制要求,将极大地推动电动汽车驱动装置的发展。同时,从混合动力驱动到插电式混合动力,再到带适当设计的电机纯电池驱动,所涵盖的汽车类型范围必须要广泛。目前,尚处于概念阶段的电机在设计、规格、性能和量产规模方面均存在各种各样的变型结构。本文对外壳生产概念以及可使用的铸造工艺和铸造合金进行了概述。

被用于混合动力或电池电驱动汽车中的第一代电机特点在于集成度低的简单及模块化安装外壳零件。这主要是因为最初针对内燃机汽车开发的现有汽车架构或车身概念和部件。

电气驱动领域最初非常广泛的技术可能性,以及关于哪些系统被优选作为轿车驱动系统的开放性视角,造成了电机相对简单且外壳结构形状不太复杂。外壳、定子支架、传动法兰和电控装置的外壳采用单独部件设计,主要采用铝压铸件设计。为了实现电机的主动冷却,外壳采用的是多个部分(外部外壳和内部定子支架)一体式解决方案。如图1所示。这种单部件解决方案适用于压铸,在设计发生较小变更时更为灵活,更适合被用于较小型机器中。

制造理念

较新一代铸造技术概念的框架条件发生了根本性变化。与此同时,独立汽车平台有针对性地为生产数量下显著增多的电力驱动装置而设计。此外,对重量轻、结构空间受限、比功率和效率高以及整体成本低的要求大大增加,这又进一步推动了电机架构的变化。

优化潜力

一种优化方法是提高组件集成度。也就是说,将单独铸造的多个单独的部件,如外壳、传动机构和电控设备等,通过各种连接技术组装到一起,然后安装到一个外壳内。组件集成解决方案的生产技术优势在于,它通过省去关键接口,从而有效降低了成本。在汽车应用中,减轻重量和故障安全性方面也存在很大潜力。

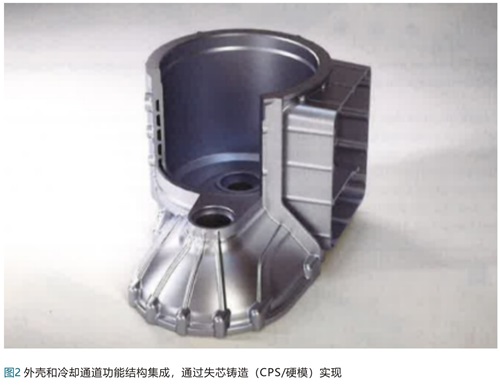

除了组件集成之外,功能集成还提供了另一个降低成本和重量,并改善性能的方法(图2)。冷却介质或其他流体通道的导向是通过失芯技术直接将它们导入到铸件中实现的。因而增加了用于优化冷却通道的自由空间。这些概念可以优选在硬模或砂型铸造中实现。在这里,通过使用为铝压铸而进一步开发的气体注射技术表明了一种新的技术选择项,该技术在不使用型芯的情况下,可以在压铸件中形成一个中空通道。从生产技术方面来看,在铝部件压铸过程中,气体注射过程窗口因迅速固化而受到限制,这样一来,就要求提高精确工艺控制的需求和认知。

在阿伦HTW/铸造技术(大学教授Dr. Kallien)的一个研究项目中,人们制定出了带螺旋形冷却通道的简化演示器电机外壳所需的过程理解(图3)。通过在压铸电机外壳的批量生产中实施气体注射技术,未来可实现一体式外壳设计,因而有望获得比两部分解决方案更显著的成本优势。

在第三个阶段形成了组件和功能集成的复杂组合外壳。也就是说,在这些电机外壳中,电控设备和传动机构的单个部件都被集成到了外壳内,此外,介质导向通道(油,冷却介质等)可能也包含在这个外壳中。这些复杂的外壳只能被用于硬模工艺中或者说优选被用于砂型铸造工艺中(CPS工艺)。基于在高应力气缸曲轴箱量产方面积累的多年经验,CPS工艺在电机外壳方面的应用一直在不断发展。通过使用外冷铁,可以将局部结构优化技术转移到定子支架的铸造过程中。由于定子会发生收缩,并且因而会导致产生用于固定定子的高周向应力,因此,定子支架能够承受增加的机械强度。此外,快速定向固化过程可以大大减小结构中的孔隙率。由此可以提高电机运行过程中的泄漏安全性。

此外,用于设计特别紧凑的铸造设计的经验来自于气缸曲轴箱的生产。这使在许多情况下严重受限的新型电机外壳结构空间可以得到最佳利用。特别值得一提的是,针对硬模和CPS工艺,人们已经开发出了用于表示复杂螺旋形或弯曲流体流动通道的新生产技术解决方案,同时,这一解决方案也适用于新一代电机中(图4)。

冷却概念

对电机而言,优化的外壳设计及冷却通道设计对后续运行具有决定性意义。同时,还必须优化管道设计,以实现无故障和经济高效的生产过程。这项任务优选可以通过模拟工具的使用得以实现。

冷却通道的设计

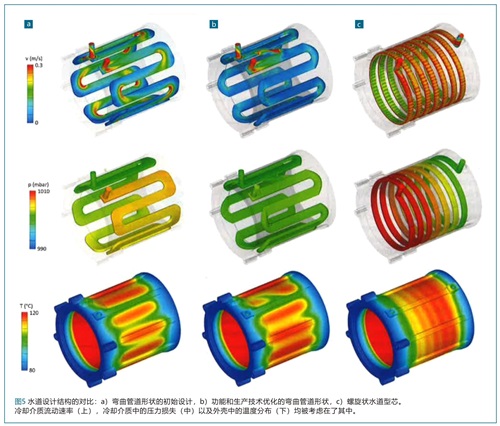

图5:水道设计结构的对比:a)弯曲管道形状的初始设计,b)功能和生产技术优化的弯曲管道形状,c)螺旋状水道型芯。冷却介质流动速率(上),冷却介质中的压力损失(中)以及外壳中的温度分布(下)均被考虑在了其中。

复杂的冷却通道(弯曲或螺旋状)对集成电机外壳的生产提出了挑战。在计算机流体动力学(CFD)计算的帮助下,人们开发出了功能性解决方案,与此同时,还特别考虑到了最佳生产技术的要求。图5示出的是针对AVL List GmbH外壳而进行的各种CFD计算结果。

1、 图a:基于其生产只能依靠高度复杂模具实现的弯曲参考几何图形,计算出了两种可供选择的冷却通道几何图形,在工时耗费更短的同时,它们具备更高的工艺可靠性。

2、 图b:在流动阻力较低的弯曲铸模中插入支撑,从而提高砂芯的刚度。流动计算清楚表明,这种几何形状的调整并不会对冷却通道的效率造成影响。

3、 图 c:此处计算出了一个螺旋形状。实际上,螺旋形状具有明显更大的冷却表面,并且可以增加流动冷却介质的湍流,从而改善热传输效果。但是,其缺点在于,其电机纵轴上存在超过30K的明显温度梯度。

使用CFD模拟的一个基本优势是可以显著缩短开发时间。

压铸工艺冷却通道设计

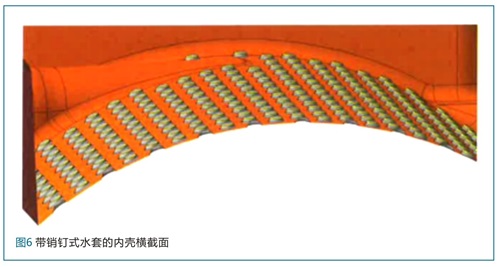

目前最常用的电机外壳冷却解决方案之一是螺旋形水套。上述纵轴上温度梯度的特点是在保持压铸机可制造性的前提下,需优化冷却管道几何形状的原因所在。受到来自电子设备或房屋供暖热交换器的启发,人们开发出了销钉式水套概念(图6)。销钉式水套和螺旋状水套的冷却介质表面几乎是相同的。主要区别在于冷却剂体积。销钉式水套只需要螺旋通道体积的四分之一,也就是说,表面/体积比明显更有利。

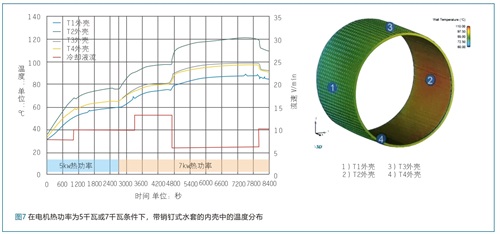

为了量化销钉式水套冷却效果的效率,利用CFD软件实现了冷却介质的流动和热交换。内壳温度分布计算结果如图7所示。模拟结果在专门为此而开发的测试台上得到了验证:

1、 第一个测试台可以使冷却介质流直接通过有机玻璃外壳。流动模拟和透明模型表现出了很好的相符性。

2、 第二个测试台应被用于验证热传导结果。事实证明,通过模拟预测的压力损失与实测值有很好的相关性。温度分布与测试台上的测量值也存在关系。需要注意的是,在使用销钉式水套时,即是在高达7千瓦的热损失功率条件下,外壳本身温度也保持在90℃以下(表1)。

电机外壳材料

在运行过程中,对电机外壳提出通过适当选择铸造合金和热处理才能满足的各种要求。同时,需要注意的是,铸造工艺的选择可以控制铸件的质量和机械性能。这些要求主要受以下因素控制:

1、 将定子压入到内壳(定子支架)中,产生的应力要求材料具有高强度和伸长率的合金:

1、使用过程中具备尺寸稳定性:适用于进行热处理的铸造材料,

2、 避免表面和接触腐蚀,尤其是外壳露在外面的密封表面:使用耐腐蚀合金,

3、 屏蔽干扰电磁场:所用材料具有电磁兼容性。

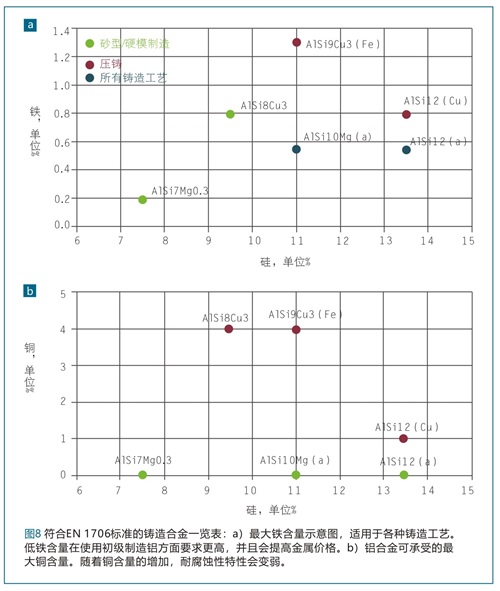

原则上必须检查可用的标准铸造和金是否具备所需特性,以便在必要时尽早启动有针对性的材料开发工作。金属成本被包含在了整体分析中;鉴于电机的巨大成本压力,高价特殊合金被排除在外。图8示出的是可用于各种铸造工艺中的合金成分及其适用性。

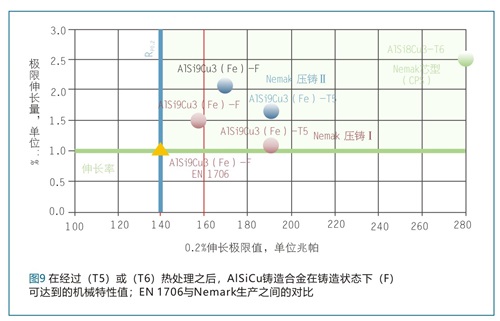

为了能够将定子压入到定子座中,对强度和延展性有最低要求。在这种情况下,目标与金属成本之间存在目标冲突;较高的可承受铁含量可以降低金属价格,但同时也会降低金属的延展性。对于两部分压铸解决方案,存在关于140兆帕0.2%弹性极限应力 (Rp0.2)和 1%的断裂伸长率的最低要求,这可以通过标准合金EN AC-AlSi9Cu3 (Fe)得到满足。在批量生产中,高于180兆帕的较高的0.2%的延展极限值只能通过T5热处理才能实现。在对强度和伸长率要求更高时,需要进行T6热处理,并使用具有更高延展性的合金,例如EN AC-AlSi8Cu3,它可被用于CPS和硬模压铸工艺过程中(图9)。需要注意的是,铸造状态下的部件是最具成本效益的解决方案,T5热处理的成本效益比双级T6热处理更高。含铜铝合金在铸造状态时尺寸不太稳定。

在材料选择方面,第二个决定性标准是耐腐蚀性。这对密封表面尤为重要,其中,平面腐蚀会导致密封件深入,并且这会因为水渗透而带来高电机故障风险。铜会对铸造合金的耐腐蚀性产生负面影响。AlSiMg合金(例如,AISi7MgO.3或者AlSi 10Mg)可提供最高级别的防腐蚀攻击安全性,与此同时,机械性能也可以得到满足。确定允许的最大铜含量限值是当前研究的主题。