优化铸造技术中的工艺条件是铸造过程中极其重要的环节。铸造厂面临着高昂的生产成本以及从众多工艺(如砂型铸造,压铸和低压铸造)中确定符合要求的最佳工艺的挑战。除此之外,还必须确保选择可靠的方法和工艺条件。在这种情况下,铸造厂对压铸工艺有着特别的需求:即通过提高质量、节省成本和降低废品率来为铸造厂创造附加价值的先进工艺技术。基于常规工艺的进一步发展,压铸的特殊特征在于在金属注射过程中保持高真空。ESI集团能够向铸造厂证明虚拟ESI生产解决方案的战略价值,并模拟高真空压铸工艺的性能。ESI ProCaST软件能够帮助铸造厂实现方法及工艺条件的优化,从而保证在生产出高品质铸件的同时保持较低的成本和时间投入。

ProCAST模拟软件

ESI集团(新伊森堡)的ProCAST铸造模拟软件于1990年被投放到了市场上。这家公司是虚拟样机软件及服务行业的领先供应商之一。这家公司从一开始就将其重心放在了定义铸件的“热点”上。现在的ProCAST软件可以实现流场分析、热场分析和应力场分析的完全耦合,并可以评估所有可铸造合金的所有铸造工艺。在这种情况下,解决方案包括预测铸件中的缺陷、固有应力、组件变形、微观结构以及机械性能。此外,还包含了其他与铸造相关的制造过程,例如射芯和热处理。

汽车行业(包括OEM(原始设备制造商)及其供应商)被认为是压铸工艺的领头市场。它要求铸造厂提供高性能零件,并期望在结构完整性、声学力学及良好的焊接和热处理性能方面达到最佳质量。铸造厂通常可以通过金属模铸造和低压铸造工艺,但很少会通过压铸工艺满足这些要求,因为后者具有存在固有的局限性。

更准确地说,为了使压铸工艺生产出来的零件达到良好的机械性能,需要使用特殊质量等级的铝合金。然后,必须对零件进行T6热处理。在这种情况下面临的挑战是特殊的合金质量等级,由于硅含量低而具有很高的粘度,这种合金会导致出现填充问题。同时,在T6热处理过程中(例如,在520-530°C下,保持8-12小时)会出现溶解性问题。如果零件中含有气体,则在热处理过程中会形成气泡。因此,需力争使气体夹杂物最小化,以便在T6热处理结束后可以获得良好的机械性能。

真空压铸过程模拟

汽车行业的第二个趋势是开发高性能DGM(压铸机)。如果设备在真空条件下工作,则可以生产出更高质量的铸件。这意味着与压射曲线和流量同相的排气曲线可以控制铸造过程中的铝液和卷气。在将高真空与压铸件结合使用时,基本的成功所依据的是,从以经验为基础的传统铸造测试方法到真空压铸工艺完整数值模拟的转换。

根据模拟过程,可以用最佳浇铸系统和抽气方案定义模具设计。所有这些条件最终都可以通过正确选择工艺参数来实现,而这些工艺参数可以通过铸造模拟解决方案进行检查。同时,还要将压铸机的实际液压压射力考虑在内。

在真空条件下注入金属是一个相对比较新的工艺,近年来,此工艺已得以改善,它提供了两个真空级别:标准真空和高真空,当今压铸领域的创新主要与瑞士圣莱吉耶·基耶萨(St.-Legier Chiesaz)研发的高真空技术相关。

这类创新已被应用于实际工业案例中,例如,由意大利铸造商F.A.R., Reana del Rojale(乌迪内)生产的汽车油泵,这种新的模拟方法能够帮助F.A.R.公司降低了油泵的生产成本,并使其将 单腔模具转换成了双腔模具。

单腔模具已被用在了560吨的机器上。带流动速度和压射压力经验压射曲线图的标准方法被应用在1000至1200吨的压铸机上,从而制造出双腔油泵。F.A.R.公司选择了一款由意大利制造商Colosio Provaglio d'lseo(意大利)开发出来的特殊压铸机(名为PFO 750 Green Line),以降低能源成本并通过逆变器提高效率。F.A.R.公司的技术人员和管理团队因而面临的挑战是,如何开展将这种新型双腔模具用于750吨的压铸机上而不是用于1000吨的压铸机上的开发工作。F.A.R.公司还决定将高真空与双腔模具结合使用,以避免出现气孔问题。此外,在填充过程中应通过迅速降低模腔内气体压力来减小压射力,以实现最终质量目标。

仿真压铸机的发展

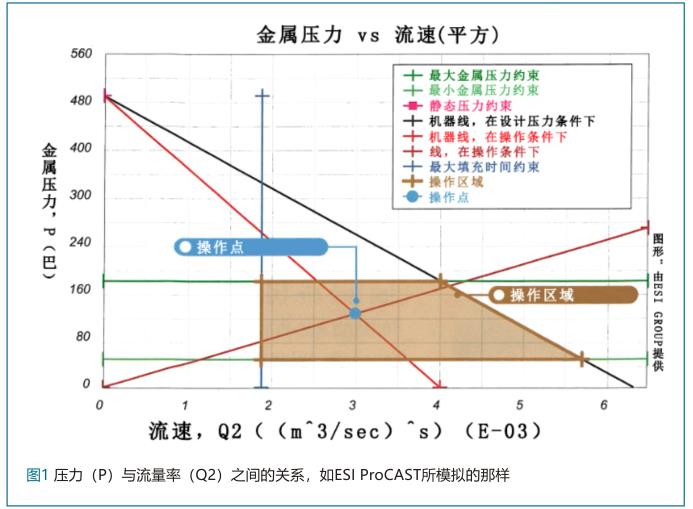

如今,压铸市场已配备了用于生产高性能零件的合适设备和工艺。但就在不久之前,还是缺少用于考虑压铸机实际性能的铸造模拟解决方案。Ecotre Valente SRL公司(意大利布雷西亚)与ESI集团紧密合作,共同开发铸造模拟用的新型ProCAST工具集。仿真压铸机(V-DGM)的开发支持用户识别压铸机的液压注射力是否足以填充模具型腔,同时保持第二阶段的速度已达到预期填充时间(图1)。

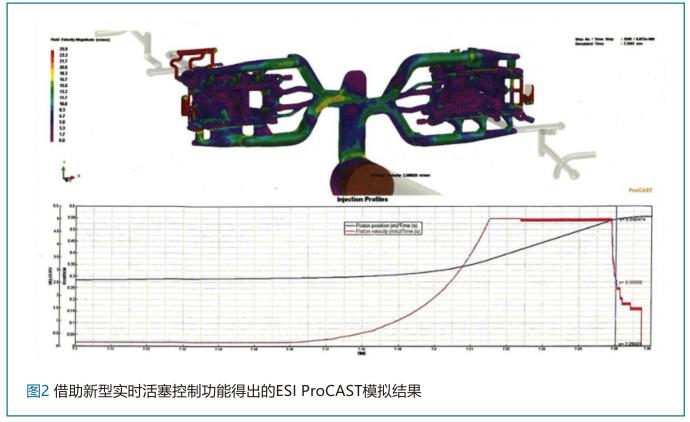

ProCAST计算得出的压射力考虑到了填充腔和模具型腔内的几何及气体反压。包括仿真液压力和真空机在内的全集成模拟过程已经完成。ESI软件解决方案ProCAST提供了创建定制模拟过程的可能性。同时,它还考虑到了技术数据表,例如,关于压射力、液压缸直接和液压内压等技术数据,从而可以达到节省成本和时间的目的。速度和压力曲线也已经实现了模拟化,因而可以使压铸模拟解决方案的最佳压射曲线直接被输入到压铸机的SPS系统中。ProCAST可以计算出DGM用以维持活塞速度所需的实时压力和注射力。图2示出的是借助实时控制得出的ESI公司的Pro CAST模拟结果。人们可以将这样计算出来的值与DGM性能极限值进行对比。

在没有模拟的情况下进行的用于压铸机尺寸测量的所有经验评估选项都不够精确,甚至无法像F.A.R.铸造厂那样带来显著的成本削减和铸造技术改善。得益于Pro CAST,人们不仅可以实现浇铸和排气系统的优化,而且可以利用较低的压射力。真空系统的使用进一步降低了所需的压射力。ESI ProCAST铸造模拟解决方案提供了用于选择新开发铸件制造过程的适当DGM优化选项。