压铸生产中不仅浇注温度对铸件质量有影响,同时模具表面温度也极大影响到压铸件机械性能、尺寸精度和压铸模的寿命。不平均或不适当的模具表面温度会导致铸件尺寸不稳定,在生产过程中顶出铸件变形,产生热压力、黏模、表面凹陷、内缩孔及热泡等缺陷。对生产周期也产生影响,如填充、冷却时间及喷涂时间都产生不稳定的变数。

模具的寿命也会因受到过冷过热的冲击而导致昂贵的钢材产生热裂,加速其老化。模具表面温度对模具加工出的产品质量有着直接影响,检测模具表面温度分布对于确保工艺品质,高效无缺陷的进行工业生产具有至关重要的意义。

为了维持最佳的铸型温度,国内外很多厂家已采用一系列的自动控温设备,通过热电偶所探测的温度,来控制冷却水管的电磁阀的开、闭和水量大小。另外,某些厂家还使用了具有预热和冷却两种机能的压铸专用模温机。由于模具表面温度不稳定,当表面温度剧烈变化时,DCM电偶检测不到变化,质量得不到保证,因此本文主要研究设计了一套全新的基于热成像的模温监控系统,并将该系统用于某公司1650T依特佩雷斯压铸机的新模具试模的压铸过程温控管理应用,以期达到调节模具温度提高生产效率的目的。

1、模温监控系统设计

1.1 系统设计

模具表面温度是一个动态的工艺参数,在每一个铸造周期内都必须保持在一个最佳的、均匀的范围内,因为这不仅影响到所生产的铸件质量,而且影响到模具的寿命。传统的模温监测采用的是模具表面定点测温,通过在模具表面定点打孔预埋DCM电偶,对压铸过程中模具表面温度进行检测监控,其检测范围有限,无法实现对整个模具面的监测,质量得不到保证。

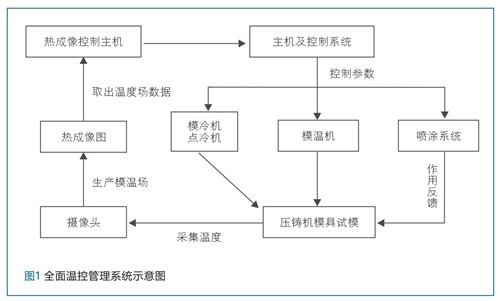

由于模具表面温度不稳定,对于一些高难度结构件,压铸重量较高,当表面温度剧烈变化时,DCM电偶检测不到变化,而红外线热像仪就打破了这个局限,能实现整个模具面的温度检测,乃至任意关键点及其区域的监测。因此研究设计了该全面温控管理系统,利用红外热成像系统,通过温控设备连接模温机等自动控制设备,监控压铸机生产过程中模具表面的温度场的变化,对模温机进行在线生产监控和记录;同时通过模温控制软件,对点冷机,模温机以及喷涂系统进行调节,综合控制模具的温度场,形成一套全面温控管理系统,该系统通过以下方式来实现(如图 1 所示)。

1.2 系统功能

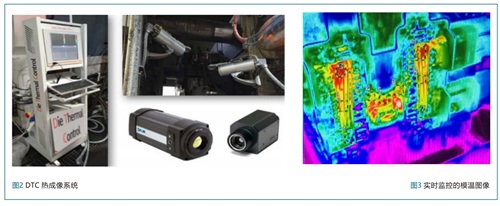

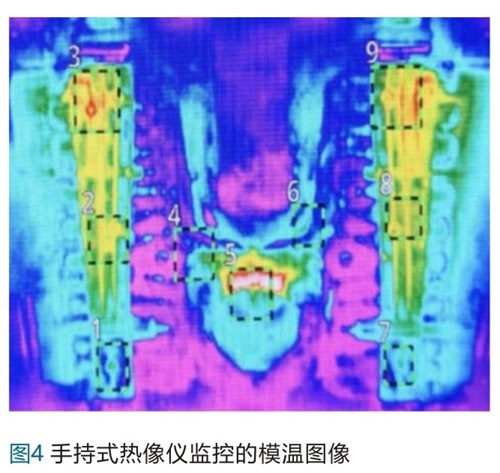

整套系统含有一套红外热成像摄像头及分析软件(如图2),若干模温机和点冷机,一套喷涂控制系统。热成像摄像头安装在模具的两侧,能实现大面积模具非接触式温度测试。根据温度集结、热点分布特征将整个模具表面分为10不同的温度检测区域,不同的压铸生产工艺分区可以不同(如图3)。针对压铸生产中固定的模具(即定模)或运动的模具(即动模)均具有较好的适用性。该系统容易实现连续生产,满足汽车行业原始设备制造商断增长的质量要求。

系统通过红外摄像机实时采集模具的热图像,为工艺优化提供实时有用的信息,关注热点或区域在热图像上温度场,记录喷涂前和喷涂后的热力图,在控制主机中显示温度图和与以前和当前生产批次相关的数据(历史趋势)进行比较。所有的热图像和数据都在PC上处理并保存在SSD上。热图像的后期分析可以在单机或远程上实现,将图像从单机拷贝下来,或者直接保存在公司的服务器上。

系统通过固定式热成像摄像监控;连接压铸机信号,实现喷涂前后自动拍照;预热过程监控,可以缩短预生产时间;模具调试监控,能缩短参数优化时间;不仅能实现在线生产监控和记录,还可以检测区域异常警报;通过温控设备连接(模温机/点冷机/喷雾器)自动控制设备,调节模具温度;储存的热像图和温度数据都可以追溯和浏览。其对数据的分析、追踪与实时性,能够很好的切合大数据时代。

2、模温监控系统应用探究

模温监控系统运用热成像技术,集模温监控,区域设定,历史曲线分析,数据保存及导出,历史图片查询为一体,并留有对外输出的IO硬线接口,可与压铸机进行信号交互,必要时可输出模温异常信号,便于压铸机进行废件的判断。较传统方式,测温的精确性、稳定性也更好,操作也简单。

将该系统应用于某公司 1650T意特佩雷斯压铸机的新模具试模,采用两个摄像头分别检测定模侧与动模侧的模具温度,采取压铸机开模到位信号及喷涂完成信号为采样触发点,对喷涂前后的模具温度分别进行拍照、取样、保存,同时利用现场的手持式热成像测温仪进行辅助验证,对新模具的模温控制形成一个全方位的监控。

2.1 与手持式热像仪辅助测温对比

如图4所示,动定模温度场实时呈现,与手持式热像仪二次校对测量结果一致。使用手持式热像仪会影响到生产节奏,而采用热成像模温监控系统能更准确采集动定模的实时温度信息,更准确的控制生产节奏。相比手持式热像仪,该系统使用更方便有效。

2.2 调整均衡温度场应用

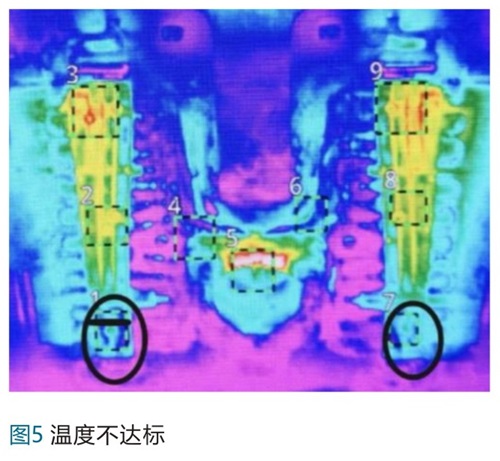

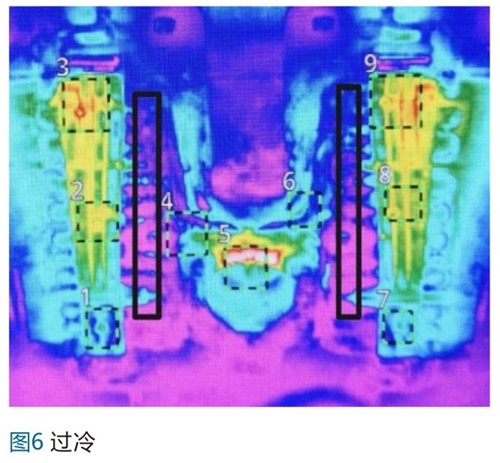

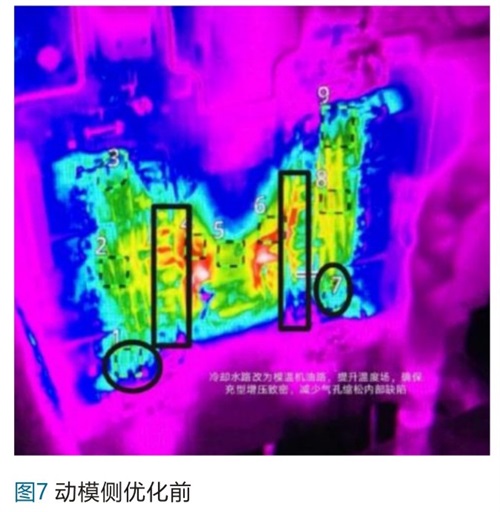

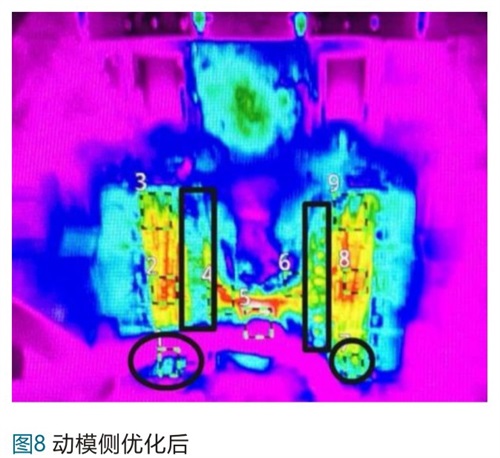

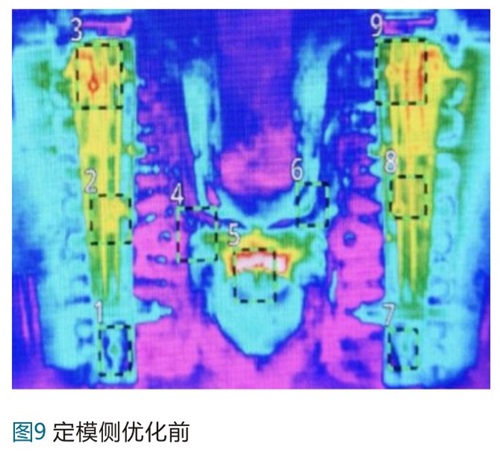

在应用过程中,监测到模具实际温度场偏低的情况。图5出现区域1和区域7温度达不到要求,图6出现区域4和区域6过冷的情况。针对以上两种情况,采取了以下优化措施:对于温度不达标的区域增加模温机输出温度提升温度场,达到平衡温度场的目的;而对于过冷的区域采取流道低温区域减少冷却水路强度,甚至关闭没必要的水路,有利于增压提升压铸产品的致密性。

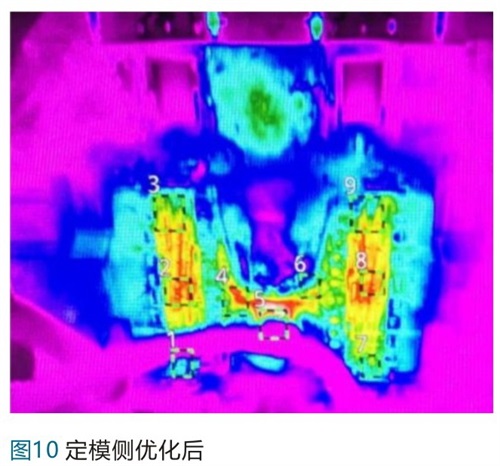

图7-图10优化调整前1和7区域在喷涂后温度范围在70-90℃之间,优化调整后1和7区域的温度范围在110-180℃之间;优化调整后流道区域冷却水路改为模温机油路,提升至合适的温度场,确保充型时增压有效,减少内部气孔缩松缺陷。调整后温度场均衡,适合工艺要求,达到减少废品率,提高生产稳定性的目的。

此次现场测试通过与传统手持式热像仪测温辅助对比,在压铸生产过程中使用模温监控系统可以更有效的指导生产,并可以提前预防废件的产生,提高生产效率。在后期将模温系统集成入压铸周边控制系统后,可以做到提前预知模具温度场的变化,不仅仅通过人为来调整模具温度,更可以通过周边的喷涂、模温、点冷设备来自动的、动态的调整模具温度,将模温始终控制在一个合理的、符合工艺要求的范围,以此来提高工件品质。自动的模温控制系统同时可以防止人为的疏漏,及时的预警可以减少生产损失,过程的追溯又为后续的调整提供可靠的数据依据。

3、结论

本文研究设计了基于红外线热成像的模温监控系统,以期解决铸造件生产过程中温度控制不当产生的缺陷。通过现场测试应用可知,本系统以非接触式实现模具表面温度实时监控,覆盖面积广,相比手持式更方便,且能更好的调整均衡温度场,在一定程度上能提前预防废件的产生,减少产品缺陷,且已应用于多家压铸生产企业,实际生产表明该系统具有较高的经济价值及推广意义。在压铸生产过程中除了模温控制不当产生的缺陷以外,还存在内浇口设计缺陷、合金液在型腔里的流动模式缺陷,浇注系统的结构设计缺陷等,要减少压铸件的废品率,提高压铸生产的效率,还需要有更多更好更实用的措施来减少缺陷的发生。